Чтобы прочистить узкий металлический канал потребуется стальная проволока толщиной 0,3-0,5 мм. Аккуратно проденьте её внутрь, совершая вращательные движения – это механически удалит ледяные пробки и скопившегося мусора.

В случае серьёзного обмерзания поможет промывка под давлением под давлением 3-4 атмосферы. Используйте воздушный насос к отводящему штуцеру, предварительно отсоединив элемент от контура. Температура воздуха должна быть не ниже +20°C.

Промывку растворителями выполняйте только специальными растворителями для фреоновых систем. Введите 50 мл жидкости через входное отверстие, оставьте на 15 минут, затем пропустите очищенную воду. Не допускайте попадания на резиновые детали.

Чтобы удалить пробку в тонкой части холодильного контура потребуется компрессор, спирт или ацетон, а также гибкий металлический стержень (0,3–0,5 мм). Отключите агрегат от сети, разъедините трубку с осушительным фильтром и теплообменником.

Промойте внутреннюю полость растворителем, затем обработайте воздушной струёй 6–8 бар. Когда засор не устранился, осторожно удалите вручную, предотвращая поломку. Дополнительная информация о подборе оборудования – ремонт любых марок холодильников.

Проверьте герметичность после сборки: обработайте места соединения мыльной водой, включите компрессор. Появление пузырей означает утечку хладагента.

Проволока диаметром 0,5–1 мм. Металлическая, помогает прочистить канал. Требуется отрезок от 1 метра.

Воздух под давлением. Резервуар со специальным наконечником эффективно удалит загрязнения.

Шприц на 20–50 мл. Необходим для введения очистителя.

Специальный состав со спиртом. Разбавляется дистиллированной водой в пропорции 1:3.

Ершик для бутылок. Выберите вариант с жёстким ворсом и размером от 30 см.

Фонарик. Точечное освещение поможет при диагностике.

Защитные перчатки. Предотвратят контакт с агрессивными веществами.

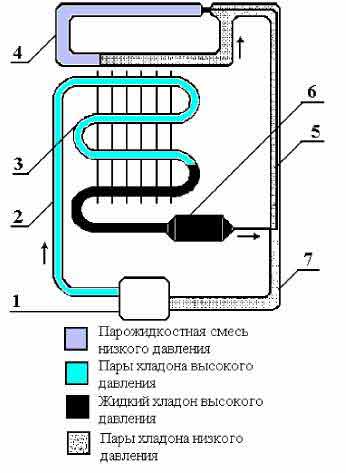

Основной признак проблемы – слабое охлаждение или его полное отсутствие. Если компрессор работает, но температура в камерах не снижается, скорее всего, есть засор в тонкой части.

Сравните показатели нагрева в начале и конце. При нормальной работе вход горячий (50–70°C), а выход слегка теплый (30–40°C). В случае охлаждения всех частей или перегрева входа (более 80°C), это говорит о блокировке.

Обратите внимание на шумы. При пробке мотор работает громче, возможны щелчки реле из-за перегрузки.

Проверьте осушительный фильтр. При наличии наледи или влаги, газ блокируется пробкой.

Используйте манометр. На впуске показатели упадут (ниже 0,5 бар), в то время как выпускное повысится (свыше 15 атм).

Проверьте испаритель. При отсутствии равномерного обмерзания, а часть остается теплой, причина в ограниченном потоке хладагента.

Перед началом работ убедитесь, что устройство отключено от сети, и газ стравлен из магистрали.

Удалите остатки припоя шкуркой (зернистость 120–180).

Для борьбы с засорами в капиллярных трубках используют кислотные или щелочные очистители. Выбирайте специализированные очистители для холодильного оборудования.

Убедитесь в проходимости: воздух должен идти без препятствий. Если нужно, проведите очистку снова.

Инструкции по безопасному использованию химических средств доступны на ресурсе ASHRAE.

Для продувки тонкой трубки потребуется компрессор с давлением от 6 бар. Подсоедините воздушный шланг к трубке, сняв ее с контура.

Впускайте воздух кратковременными импульсами. Длительное воздействие высокого давления может повредить внутреннюю поверхность. Контролируйте выход струи – отсутствие сопротивления указывает на успешное прохождение.

При наличии видимых загрязнений на выходе повторите процедуру 3-4 раза. Для сложных засоров применяйте метод попеременного продува с разных сторон.

Перед установкой убедитесь в проходимости. Стандартный расход фреона должен составлять 0,8-1,2 л/мин.

После устранения засора в узком элементе системы охлаждения убедитесь, что он свободно пропускает хладагент. Используйте сжатый воздух под давлением 5–6 бар, подавая его через входное отверстие. Равномерный выход воздуха означает успешную очистку.

| Метод проверки | Признак успеха | Рекомендации |

|---|---|---|

| Продувка воздухом | Отсутствие препятствий на выходе | Убедиться в тихой работе |

| Очистка химикатами | Отсутствие задержек при сливе | Проверить на чистоту |

Чтобы точно проверить параметры, подсоедините манометр. Давление должно стабилизироваться в пределах 0,8–1,2 МПа в течение 30 секунд после подачи фреона. Разница в значениях сигнализирует о засорах.

Убедитесь в исправности трубки: нет повреждений, перегибов или ржавчины. Проверьте соответствие диаметра техническим требованиям.

Припаяйте трубку к испарителю и конденсатору паяльником 250–300°C. Применяйте припой с содержанием серебра не менее 5% для надежной герметизации.

Фиксируйте конструкцию хомутами через каждые 15–20 см, избегая контакта с подвижными частями компрессора. Выдержите минимальный радиус изгиба – не менее 5 диаметров.

После сборки подайте давление 10–12 бар для проверки герметичности. Обнаруживайте утечки мыльным составом. В случае негерметичности проведите пайку заново.

Заправьте систему фреоном, указанным в технической документации объемом. Проверяйте параметры давления манометрической станцией.

Включите прибор в розетку и позвольте ему поработать 15–20 минут без продуктов внутри. Проверьте, запускается ли компрессор периодически и выключаться.

Проверьте показания в морозилке по истечении 120 минут: показатель должен упасть до минус 18 градусов или ниже. В камере для охлаждения показатель должен быть в пределах +2°C…+5°C.

Поднесите кисть к тыльной панели – заметное тепло решетки конденсатора подтверждает исправное перемещение фреона. Проверьте, что кулер (при наличии) работает без посторонних шумов.

Поставьте чашку жидкости на центральную полку и отсчитайте период охлаждения до +7°C. В нормально функционирующем агрегате это займет менее трех часов.

В случае обнаружения проблем (беспрерывная деятельность компрессора, плохое охлаждение, капли воды внутри), обесточьте прибор и проверьте целостность подключений и уровень фреона.

No Data Found!